Motores de passoPode ser usado para controle de velocidade e posicionamento sem a necessidade de dispositivos de feedback (ou seja, controle em malha aberta), tornando essa solução de acionamento econômica e confiável. Em equipamentos e instrumentos de automação, o acionamento por motor de passo tem sido amplamente utilizado. No entanto, muitos usuários e técnicos têm dúvidas sobre como escolher o motor de passo adequado, como obter o melhor desempenho do acionamento e outras questões. Este artigo discute a seleção de motores de passo, com foco na aplicação prática e em algumas experiências de engenharia, esperando que sirva como referência para a popularização do uso de motores de passo em equipamentos de automação.

1. Introdução demotor de passo

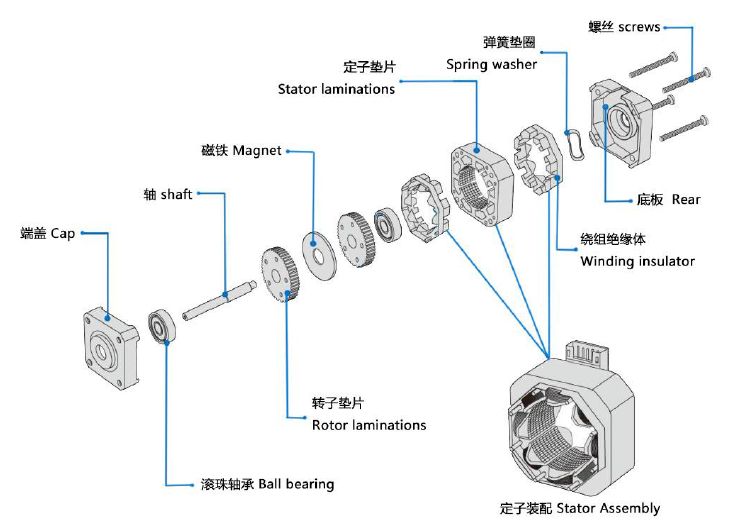

O motor de passo, também conhecido como motor de pulso ou motor de passo, avança um determinado ângulo sempre que o estado de excitação é alterado pelo sinal de pulso de entrada e permanece estacionário em uma posição específica quando o estado de excitação permanece inalterado. Isso permite que o motor de passo converta o sinal de pulso de entrada em um deslocamento angular correspondente na saída. Controlando o número de pulsos de entrada, é possível determinar com precisão o deslocamento angular da saída para obter o melhor posicionamento; e controlando a frequência dos pulsos de entrada, é possível controlar com precisão a velocidade angular da saída e atingir o objetivo de regulação de velocidade. No final da década de 1960, surgiram diversos motores de passo práticos, e os últimos 40 anos testemunharam um rápido desenvolvimento. Os motores de passo evoluíram, assim como os motores CC, os motores assíncronos e os motores síncronos, tornando-se um tipo básico de motor. Existem três tipos de motores de passo: reativos (tipo VR), de ímã permanente (tipo PM) e híbridos (tipo HB). O motor de passo híbrido combina as vantagens dos dois primeiros tipos de motor de passo. O motor de passo consiste em um rotor (núcleo do rotor, ímãs permanentes, eixo, rolamentos de esferas), um estator (enrolamento, núcleo do estator), tampas dianteira e traseira, etc. O motor de passo híbrido bifásico mais típico possui um estator com 8 dentes grandes, 40 dentes pequenos e um rotor com 50 dentes pequenos; um motor trifásico possui um estator com 9 dentes grandes, 45 dentes pequenos e um rotor com 50 dentes pequenos.

2. Princípio de controle

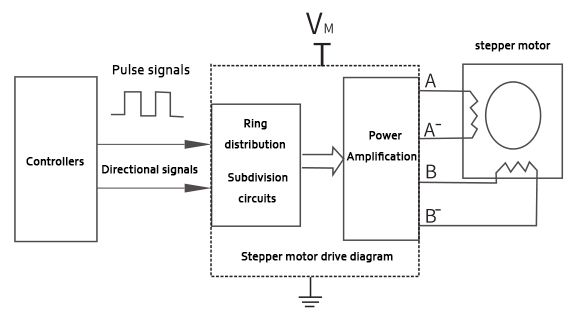

Omotor de passoNão pode ser conectado diretamente à fonte de alimentação, nem pode receber sinais de pulso elétrico diretamente; a interação com a fonte de alimentação e o controlador deve ser feita por meio de uma interface especial — o driver do motor de passo. O driver do motor de passo geralmente é composto por um divisor de sinal em anel e um circuito amplificador de potência. O divisor de sinal em anel recebe os sinais de controle do controlador. A cada pulso recebido, a saída do divisor de sinal em anel é convertida uma vez, de modo que a presença ou ausência e a frequência do pulso determinam se a velocidade do motor de passo é alta ou baixa, acelerando ou desacelerando para iniciar ou parar. O divisor de sinal em anel também monitora o sinal de direção do controlador para determinar se as transições de estado de sua saída são positivas ou negativas, determinando assim a direção do motor de passo.

3. Parâmetros principais

①Número do bloco: principalmente 20, 28, 35, 42, 57, 60, 86, etc.

② Número de fases: o número de bobinas dentro do motor de passo. Os motores de passo geralmente têm duas, três ou cinco fases. Na China, são usados principalmente motores de passo de duas fases, embora os de três fases também tenham algumas aplicações. No Japão, os motores de passo de cinco fases são mais comuns.

③ Ângulo de passo: correspondente a um sinal de pulso, o deslocamento angular da rotação do rotor do motor. A fórmula para o cálculo do ângulo de passo do motor de passo é a seguinte:

Ângulo de passo = 360° ÷ (2mz)

m é o número de fases de um motor de passo.

Z é o número de dentes do rotor de um motor de passo.

De acordo com a fórmula acima, o ângulo de passo dos motores de passo de duas fases, três fases e cinco fases é de 1,8°, 1,2° e 0,72°, respectivamente.

④ Torque de retenção: é o torque do enrolamento do estator do motor sob a corrente nominal, que impede a rotação do rotor, ou seja, o estator trava o rotor. O torque de retenção é o parâmetro mais importante dos motores de passo e a principal base para a seleção do motor.

⑤ Torque de posicionamento: é o torque necessário para girar o rotor com força externa quando o motor não está conduzindo corrente. O torque é um dos indicadores de desempenho para avaliar o motor; mantendo-se os demais parâmetros constantes, quanto menor o torque de posicionamento, menor o "efeito de ranhura", o que contribui para a suavidade de funcionamento do motor em baixas velocidades. ⑤ Características de torque-frequência: referem-se principalmente à curva de torque-frequência, que descreve a relação entre o torque máximo e a velocidade (frequência) sem perda de passos. A curva torque-frequência é um parâmetro importante do motor de passo e a principal base para sua seleção.

⑥ Corrente nominal: a corrente do enrolamento do motor necessária para manter o torque nominal, o valor eficaz

4. Selecionando pontos

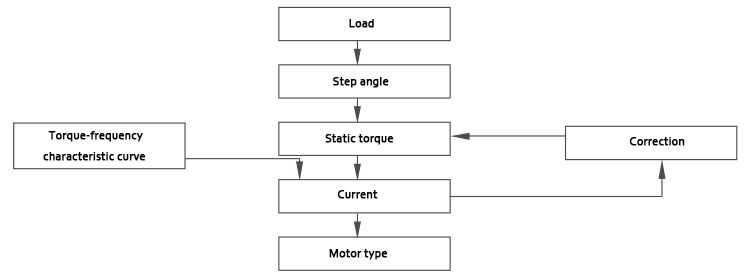

Em aplicações industriais, o motor de passo é utilizado em velocidades de até 600 a 1500 rpm. Para velocidades mais altas, pode-se considerar o uso de um acionamento de motor de passo em malha fechada ou escolher um programa de servoacionamento mais adequado para a seleção do motor de passo (veja a figura abaixo).

(1) Escolha do ângulo de passo

De acordo com o número de fases do motor, existem três tipos de ângulo de passo: 1,8° (duas fases), 1,2° (três fases) e 0,72° (cinco fases). O ângulo de passo de cinco fases possui a maior precisão, porém seu motor e driver são mais caros, sendo, portanto, pouco utilizado na China. Além disso, os drivers de motor de passo convencionais utilizam atualmente a tecnologia de acionamento por subdivisão, que garante a precisão do ângulo de passo mesmo com subdivisões de até 4. Assim, considerando apenas a precisão do ângulo de passo, um motor de passo de cinco fases pode ser substituído por um de duas ou três fases. Por exemplo, na aplicação de algum tipo de guia para carga de parafuso de 5 mm, se for usado um motor de passo bifásico e o driver estiver configurado em 4 subdivisões, o número de pulsos por revolução do motor será 200 x 4 = 800, e o equivalente de pulso será 5 ÷ 800 = 0,00625 mm = 6,25 μm, essa precisão pode atender à maioria dos requisitos de aplicação.

(2) Seleção do torque estático (torque de retenção)

Os mecanismos de transmissão de carga mais comuns incluem correias síncronas, barras de filamento, cremalheira e pinhão, etc. Os clientes primeiro calculam a carga da máquina (principalmente o torque de aceleração mais o torque de atrito) convertida no torque de carga necessário no eixo do motor. Em seguida, de acordo com a velocidade máxima de operação exigida pelas flores elétricas, são considerados os dois casos de uso a seguir para escolher o torque de retenção apropriado do motor de passo: ① Para aplicações com velocidade do motor de até 300 rpm: se a carga da máquina for convertida no torque de carga necessário no eixo do motor (T1), esse torque de carga é multiplicado por um fator de segurança (SF) (geralmente entre 1,5 e 2,0), resultando no torque de retenção necessário do motor de passo (Tn). ② Para aplicações que exigem uma velocidade do motor de 300 rpm ou mais: defina a velocidade máxima (Nmax). Se a carga da máquina for convertida no torque de carga necessário no eixo do motor (T1), esse torque de carga é multiplicado por um fator de segurança (SF) (geralmente entre 2,5 e 3,5), resultando no torque de retenção (Tn). Consulte a Figura 4 e selecione um modelo adequado. Em seguida, utilize a curva momento-frequência para verificar e comparar: na curva momento-frequência, a velocidade máxima Nmax requerida pelo usuário corresponde ao torque máximo de passo perdido T2; portanto, o torque máximo de passo perdido T2 deve ser mais de 20% maior que T1. Caso contrário, será necessário selecionar um novo motor com torque maior e verificar e comparar novamente de acordo com a curva torque-frequência do novo motor selecionado.

(3) Quanto maior o número da base do motor, maior o torque de retenção.

(4) de acordo com a corrente nominal para selecionar o driver de passo correspondente.

Por exemplo, se a corrente nominal de um motor 57CM23 for 5A, você deve escolher um inversor com corrente máxima superior a 5A (observe que este é o valor eficaz e não o de pico). Caso contrário, se você escolher um inversor com corrente máxima de apenas 3A, o torque máximo de saída do motor será de apenas cerca de 60%!

5. Experiência com aplicativos

(1) problema de ressonância de baixa frequência do motor de passo

O acionamento por subdivisão é uma maneira eficaz de reduzir a ressonância de baixa frequência dos motores de passo. Abaixo de 150 rpm, o acionamento por subdivisão é muito eficaz na redução da vibração do motor. Teoricamente, quanto maior a subdivisão, melhor o efeito na redução da vibração do motor de passo, mas na prática, a subdivisão só atinge o seu ápice quando se atinge o nível máximo de melhoria na redução da vibração, chegando a 8 ou 16.

Nos últimos anos, surgiram no mercado nacional e internacional drivers de motor de passo com tecnologia antirressonância de baixa frequência, como as séries DM e DM-S da Leisai, que incorporam essa tecnologia. Esses drivers utilizam compensação harmônica, que, por meio da compensação de amplitude e fase, reduz significativamente a vibração de baixa frequência do motor de passo, resultando em uma operação com baixa vibração e baixo ruído.

(2) O impacto da subdivisão do motor de passo na precisão de posicionamento

O circuito de acionamento por subdivisão do motor de passo não só melhora a suavidade do movimento do dispositivo, como também aumenta significativamente a precisão de posicionamento do equipamento. Os testes demonstram que, em uma plataforma de movimento com acionamento por correia síncrona, o motor de passo com 4 subdivisões permite um posicionamento preciso em cada etapa.

Data da publicação: 11 de junho de 2023